Capítulo

7

Conectores e emendas

Objetivos: Neste capítulo,

você aprenderá:

Qual é a diferença entre os conectores e as emendas.

Quais são os requerimentos dos conectores e das emendas.

Os estilos de conectores.

Os tipos de terminações dos conectores.

Os tipos de emendas.

Os procedimentos de emenda.

Conectores ou emendas?

As uniões ou terminações de fibra óptica são feitas de duas formas: 11) com conectores que unem duas fibras para criar uma união temporária e/ou conectam a fibra a um equipamento de rede; ou 2) com emendas que criam uma união permanente entre duas fibras. Ambos os métodos de terminação devem ter duas características principais: bom desempenho óptico, determinado por uma perda baixa e uma refletância mínima, e alta resistência mecânica. As terminações também devem ser do estilo correto, para que sejam compatíveis com o equipamento utilizado, e estar protegidas contra os efeitos ambientais do local de instalação.

Provavelmente, nenhum componente de fibra óptica tenha recebido tanta atenção quanto o conector. Os fabricantes desenvolveram mais de 80 estilos de conectores e perto de uma dúzia de formas diferentes de instalação. Existem apenas dois tipos básicos de emendas, mas várias formas de implementação. Felizmente para os fabricantes e os instaladores, apenas alguns dos tipos de emendas e conectores são utilizados na maioria das aplicações.

São utilizados diferentes conectores e procedimentos de terminação para as fibras multimodo e monomodo. As terminações das fibras multimodo são relativamente fáceis. Em geral, as terminações em campo são feitas com a instalação direta dos conectores nas fibras de buffer apertado, utilizando os procedimentos detalhados a seguir. A maioria das terminações em campo da fibra monomodo é realizada com a emenda de uma fibra pigtail de fábrica ao cabo instalado, em lugar de realizar a terminação direta da fibra, como é comum na fibra multimodo. As terminações das fibras monomodo devem ser realizadas com muito cuidado durante a montagem, especialmente durante o polimento, para obter um bom desempenho (perda e refletância baixas), portanto, usualmente são feitas em instalações de manufatura limpas, usando epóxi de cura com calor e polimento a máquina.

Ao escolher um tipo de conector para qualquer instalação, é importante verificar que o conector seja compatível com os sistemas que serão utilizados na rede de cabos de fibra óptica, que o instalador esteja familiarizado com o processo de terminação e que o conector seja adequado para o cliente. Caso os sistemas não tenham sido especificados, pode ser necessário utilizar patch cords híbridos com conectores diferentes em cada extremidade. Se o instalador não estiver familiarizado com a instalação do conector, pode ser necessário um treinamento. Além disso, algumas vezes, o usuário pode ter adquirido um tipo de conector que não é o ideal para a instalação, por isso, o instalador deveria conversar com o usuário sobre as vantagens de outros tipos de conectores antes de se comprometer com o projeto.

As emendas são uniões permanentes. A emenda por fusão é a mais utilizada, devido a que fornece a perda mais baixa e menor refletância, bem como a união mais confiável. Praticamente todas as emendas de fibra monomodo são feitas por fusão. A emenda mecânica é utilizada para restaurações temporárias e para a maioria das emendas de fibra multimodo. Leia mais sobre as emendas a seguir.

Perda do conector e da emenda

Especificações

do desempenho

Perda óptica

A principal especificação dos conectores ou das emendas é a perda óptica ou a quantidade de luz perdida na conexão. Ao falar da perda do conector, na verdade fazemos referência à perda na “conexão”, isto é, a perda de um par de conectores acoplados, expressa em “dB”. Por definição, um conector sozinho não pode apresentar perda. A perda em uma emenda, evidentemente, é a luz perdida na união entre duas fibras.

Para testar um conector, ele deve ser acoplado a conectores de referência de alta qualidade para não prejudicar a perda medida ao momento da união com um conector desconhecido. Este é um ponto importante que, às vezes, não é totalmente compreendido. Para medir a perda dos conectores, é necessário que sejam acoplados a um conector semelhante e em boas condições conhecidas. Quando um conector está sendo testado, ele é acoplado a vários conectores e isso pode gerar diferentes perdas, já que a perda depende do conector de referência ao qual é feita a conexão. Testar as emendas é mais difícil, já que se trata de uma união permanente, portanto, o teste da emenda é feito de maneira indireta usando um instrumento chamado OTDR (refletômetro óptico no domínio do tempo).

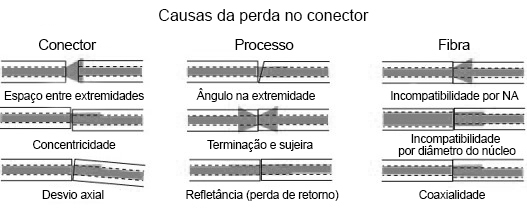

A perda tanto do conector quanto da emenda é causada por vários fatores. A perda é minimizada quando os núcleos das duas fibras são idênticos, estão perfeitamente alinhados e em contato, os conectores e as emendas foram realizadas adequadamente, e não há sujeira na união. Apenas a luz que é acoplada no núcleo da fibra receptora será propagada, portanto, toda a luz restante é será a perda do conector ou da emenda.

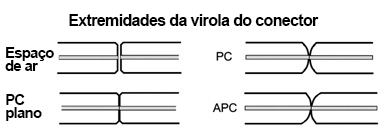

O espaço entre as extremidades das duas fibras causa dois problemas: perda de inserção e refletância. O cone de luz que surge do conector transbordará o núcleo da fibra receptora e essa luz será perdida. Além disso, o espaço de ar na união entre as fibras causa uma reflexão quando a luz encontra a mudança no índice de refração na transmissão da fibra óptica para o ar nesse espaço. A reflexão (chamada reflexão de Fresnel) aumenta aproximadamente 5% nos conectores planos e polidos típicos, o que significa que nenhum conector com um espaço de ar terá uma perda menor a 0,3 dB, aproximadamente. Esta reflexão é chamada refletância ou perda de retorno óptico, e pode ser um problema nos sistemas baseados em laser. Os conectores utilizam uma quantidade de técnicas de polimento para criar uma extremidade convexa na fibra, com o objetivo de garantir o contato físico das extremidades das fibras e minimizar a refletância. Nas emendas mecânicas é possível reduzir a retrorreflexão ao utilizar cortes não perpendiculares que fazem com que estas retrorreflexões sejam absorvidas pelo cladeado da fibra.

A extremidade da fibra deve estar adequadamente polida e limpa para minimizar a perda. Uma superfície áspera ou suja pode espalhar e absorver luz. Como a fibra óptica é tão pequena, a típica sujeira suspensa no ar pode ser uma causa de perda importante. Quando não é feita a terminação dos conectores, eles devem ser cobertos com tampões de poeira fornecidos pelo fabricante para proteger a extremidade da virola contra a sujeira. A extremidade da virola nunca deve ser tocada, já que os óleos naturais da pele fazem com que a fibra atraia sujeira. Antes da conexão e do teste, é recomendado limpar os conectores com panos sem fiapos umedecidos em álcool isopropílico ou com produtos de limpeza a seco de fibras.

Existem duas causas direcionais de perda por incompatibilidade entre as fibras: as diferenças na abertura numérica (AN) e no diâmetro do núcleo inerentes às fibras que serão unidas. Tais diferenças criarão conexões com diferentes níveis de perda, dependendo da direção de propagação da luz. A luz que provém de uma fibra com uma AN maior sobrecarregará o núcleo da fibra receptora e será mais sensível à angularidade e ao espaço entre extremidades, de modo que a transmissão de uma fibra de AN maior para uma de AN menor gerará uma perda maior que a causada na direção inversa. Da mesma maneira, a luz que provém de uma fibra com um núcleo maior gerará uma perda alta ao ser acoplada a uma fibra de diâmetro menor, pelo contrário, será possível acoplar uma fibra de diâmetro pequeno a uma fibra de diâmetro grande com uma perda mínima, já que será muito menos sensível ao espaço entre extremidades ou ao deslocamento lateral.

Essas incompatibilidades entre as fibras acontecem por dois motivos: a necessidade ocasional de interconectar duas fibras diferentes e as variações na fabricação de fibras com as mesmas dimensões nominais. As variações na fabricação são de apenas alguns micrômetros e causam pequenas quantidades de perda, mas a perda por incompatibilidades entre as fibras é direcional e gera perdas maiores na transmissão de núcleos maiores para núcleos menores.

Com dois tamanhos de fibra multimodo de uso comum na atualidade (50/125 e 62,5/125) e outros dois tamanhos utilizados ocasionalmente no passado (100/140 e 85/125), além de muitos outros tipos de fibra monomodo utilizados, é possível que em algumas ocasiões seja necessário conectar fibras diferentes ou usar sistemas indicados para um tamanho de fibra em outro tamanho. Ao conectar uma fibra de menor tamanho a uma de maior tamanho, a perda no acoplamento é mínima, mas ao conectar fibras maiores a outras menores, a perda na união se torna significativa.

Em geral, a perda do conector típica é de menos de 0,3 dB em conectores de fibras monomodo ou multimodo polidos de fábrica com o uso de adesivo ou técnicas de polimento. Poucos instaladores abordam a terminação em campo da fibra monomodo, em geral, e realizada com a emenda por fusão de uma fibra pigtail de fábrica à fibra, já que não é fácil realizar o polimento da fibra monomodo em campo, especialmente em términos de refletância. As terminações em campo da fibra multimodo são habituais, já que os instaladores com experiência podem obter resultados semelhantes às terminações realizadas em fábrica com adesivos ou técnicas de polimento. A terminação em campo dos conectores de pré-polimento/emenda realizada com uma cortadora de precisão (a fabricada para a emenda por fusão) pode produzir resultados consistentes cerca de 0,5 dB, enquanto uma cortadora comum costuma gerar perdas mais frequentemente na faixa de 0,75 dB. Poucos padrões do setor estabelecem limites para as perdas do conector, mas o TIA 568 exige que as perdas na conexão sejam de menos de 0,75 dB e que as perdas da emenda sejam de menos de 0,3 dB. São valores altos, mas que permitem utilizar conectores de pré-polimento/emenda, e a maioria das emendas mecânicas.

Refletância

A refletância ou a perda de retorno óptico (também chamada “retrorreflexão”) do conector é a quantidade de luz que é refletida de volta para a fibra em direção para a fonte pelas reflexões de luz na interface entre a superfície da extremidade polida do conector e o ar. É chamada reflexão de Fresnel e é causada pela passagem da luz através da mudança no índice de refração na interface entre a fibra (n=1,5) e o ar (n=1). A refletância é, principalmente, um problema para os conectores, mas também pode afetar as emendas mecânicas que contêm um gel igualador de índice para evitar a refletância.

A refletância é um componente da perda do conector, e representa uma perda de aproximadamente 0,3 dB para conectores sem contato ou que têm um espaço de ar, onde as duas fibras não fazem contato. É necessário minimizar a refletância para obter o máximo desempenho dos sistemas de fibras monomodo de taxas de bits elevadas baseados em laser e, especialmente, dos sinais modulados em AM de TV a cabo. Nos sistemas de fibras multimodo, as reflexões não são um grande problema, mas podem contribuir ao ruído de fundo na fibra.

Como a refletância é um problema mais relacionado com os sistemas de fibras monomodo, os fabricantes se concentraram em resolver o problema dos componentes desse tipo de fibra, mas os conectores das fibras multimodo também foram beneficiados, já que a redução da refletância também reduz a perda. Foram utilizadas várias estratégias para reduzir a refletância, principalmente com o uso de um polimento de contato físico (PC) convexo na extremidade da virola do conector, o qual reduz a reflexão de Fresnel. A técnica envolve o polimento da superfície da extremidade da fibra para obter uma superfície convexa ou, ainda melhor, o polimento em um pequeno ângulo (APC ou contato físico angular) para evitar a refletância.

Conectores

Estilos de conectores de fibra óptica

Desde a introdução da tecnologia da fibra óptica nos finais dos anos 70, foram desenvolvidos vários estilos de conectores, provavelmente mais de 100 projetos. Cada novo projeto tentava oferecer um melhor desempenho (menor perda de luz e refletância), e terminações mais simples, rápidas ou econômicas.

Embora tenham sido feitas várias tentativas para padronizar os conectores, é o mercado quem determina quais são os conectores bem-sucedidos. Alguns são exclusivos para determinados sistemas ou redes: FDDI, a primeira fibra para rede LAN, e ESCON, a rede entre os mainframes de IBM e os dispositivos periféricos, exigem conectores específicos. O TIA 568 originalmente exigia conectores SC como o padrão, porém, quando os usuários começaram a utilizar mais os conectores ST que os SC, e foi introduzida uma nova geração de conectores de menor tamanho, houve uma mudança no TIA-568B e foi estabelecido que era aceitável qualquer conector padronizado pelo FOCIS.

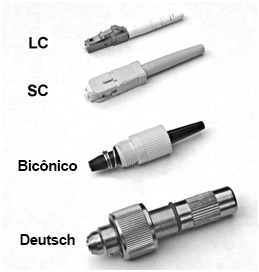

Esses quatro conectores demonstram como evolucionaram os conectores de fibra óptica. O último é um conector Deutsch 1000, o primeiro conector de fibra óptica disponível comercialmente. Na verdade, era uma emenda mecânica que segurava as fibras dentro do conector com um pequeno mandril de aperto. A peça que forma o nariz era acionada por mola, o que permitia expor a fibra para realizar o corte e o acoplamento com uma pequena lente de plástico em um adaptador de acoplamento. O adaptador de acoplamento também tinha um fluido igualador de índice para reduzir a perda, mas a sujeira era um problema.

O conector bicônico da AT&T foi desenvolvido pelos Laboratórios Bell nos finais dos anos 70. A virola cônica era moldada a partir de um plástico cheio de vidro. Os primeiros conectores bicônicos tinham virolas moldadas ao redor da fibra, até que foi desenvolvido um pequeno pino de 125 micrômetros (0,0127 cm) exatamente no centro. Para adaptar os conectores bicônicos para as fibras monomodo, as virolas foram desgastadas com uma máquina de moer especial para centrar a fibra.

O conector SC, que foi introduzido em meados dos anos 80, utilizava uma nova invenção: a virola cerâmica moldada, que revolucionou a terminação da fibra óptica. A cerâmica era um material ideal para as virolas. Podiam ser feitas de forma econômica por meio da moldagem, técnica muito mais econômica que o processamento de metal, por exemplo. Era extremamente estável à temperatura, tinha características de expansão semelhantes ao vidro, o que evitava o movimento de “pistão” quando a virola descolava, um problema que tinham as virolas de metal ou de plástico. Sua dureza era semelhante ao vidro, o que facilitava muito o polimento. Além disso, aderia prontamente às fibras utilizando adesivos epóxi ou anaeróbicos. Hoje, praticamente todos os conectores utilizam virolas cerâmicas, usualmente de 2,5 mm de diâmetro (SC, ST, FC) ou de 1,25 mm de diâmetro (LC, MU).

O conector LC foi introduzido nos finais dos anos 90 para miniaturizar os conectores e permitir assim uma alta densidade em painéis de conexão ou equipamentos. Ele utiliza uma virola cerâmica menor, de 1,25 mm de diâmetro. O LC é o conector utilizado para as redes de telecomunicações e de dados de alta velocidade (de mais de 1 Gb/s).

A pesar de terem sido desenvolvidos mais de cem tipos de conectores ao longo da história da fibra óptica, apenas os três conectores de fibra óptica da imagem acima, SC, LC e ST, são os mais amplamente utilizados na atualidade.

O ST (marca registrada da AT&T) foi um dos primeiros conectores a utilizar virolas cerâmicas e é ainda um dos conectores mais populares para as redes multimodo, como na maioria dos edifícios e campi. Possui uma trava baioneta e uma virola longa e cilíndrica para segurar a fibra. A maioria das virolas é de cerâmica, mas algumas são de metal ou de plástico. E como este conector tem uma mola, é preciso certificar-se de que encaixe corretamente. Se houver uma perda alta, é recomendável reconectá-lo para comprovar se há alguma diferença.

O SC é um conector de encaixe muito utilizado nos sistemas monomodo por seu excelente desempenho e nos sistemas multimodo porque foi o primeiro conector escolhido como padrão para o TIA-568 (agora é aceito qualquer conector aprovado pelo FOCIS). É um conector de encaixe que trava com um mecanismo simples de empurrar e puxar. Também está disponível em uma configuração dupla.

O LC é um conector relativamente novo que utiliza uma virola de 1,25 mm, a metade do tamanho do ST. É utilizado geralmente em formato duplo. É um conector de virola cerâmica padrão que pode ser terminado com qualquer adesivo. Devido ao seu bom desempenho, é altamente recomendado para monomodo e é o conector escolhido para os tranceptores multimodo para velocidades de gigabit e superiores, incluindo Fibre Channel e Ethernet sobre multimodo.

Para ver outros tipos de conectores de fibra óptica, visitar o Tech Topics da FOA.

Conectores mais populares

O ST continua sendo um dos conectores multimodo mais populares, porque é econômico e fácil de instalar. O conector SC era considerado o padrão de acordo com a antiga especificação do EIA/TIA 568A, mas seu alto custo e a dificuldade da instalação (até há pouco tempo) limitou a sua popularidade em aplicações no interior. No entanto, os conectores SC mais recentes são muito melhores tanto em custos quanto em facilidade de instalação. Isto aumentou seu uso, mas agora concorrem com os LC, que são os conectores escolhidos para os tranceptores dos sistemas que operam a velocidades de gigabit, devido ao seu pequeno tamanho e seu alto desempenho.

As redes monomodo utilizaram conectores FC ou SC aproximadamente na mesma proporção que foram utilizados os conectores ST e SC nas instalações multimodo. Também há alguns conectores D4. Mas os LC se tornaram mais populares, por seu desempenho e pequeno tamanho.

Agora, o padrão EIA/TIA 568 permite qualquer conector de fibra óptica, sempre que seja aceito pelo FOCIS (Padrão de Intermateabilidade do Conector de Fibra Óptica). Isto abriu caminho para o desenvolvimento de vários novos conectores, que chamamos conectores de “fator de forma pequeno” (SFF), que inclui o LC da AT&T, o MT-RJ, o “Opti-Jack” da Panduit, o Volition da 3M, o E2000/LX-5 e o MU. O conector LC foi o de maior sucesso nos EUA.

Conectores de fibra óptica especializados

Há vários tipos de conectores de fibra óptica especializados disponíveis como os conectores MTP multifibra utilizados em sistemas de cabeamento pré-fabricados, conectores para aplicações militares, conectores para aplicações submersas ou aeronáuticas, conectores para fibra óptica de plástico (POF), etc. Estes foram projetados para aplicações muito específicas e exigem testes de qualificação extremamente rigorosos. Alguns conectores, como os Mil-C-38999, são conectores para cabos de cobre adaptados para segurar virolas de fibra óptica. Muitos destes conectores exigem tipos de cabos, procedimentos de terminação, limpeza, tratamento e testes especiais. Verificar as instruções do fabricante ao utilizar esse tipo de conectores.

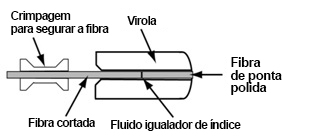

Construção do conector

A maioria dos conectores disponíveis na atualidade utiliza virolas cerâmicas para segurar e alinhar as fibras. A cerâmica é utilizada porque adere bem ao vidro, é fácil de polir e tem uma expansão térmica muito baixa, como a fibra de vidro. A extremidade da virola é colada ou crimpada ao corpo do conector. A parte posterior do conector tem uma forma adequada para introduzir uma manga de crimpagem que é utilizada com os cabos simplex com jaqueta para crimpar os elementos de resistência de fibra de aramida ao corpo do conector, o que fornece resistência mecânica à terminação do cabo.

Polimentos e formas da virola do conector

Os conectores de fibra óptica podem ter diferentes formas de virola ou terminações, usualmente denominadas acabamento da extremidade ou tipo de polimento. Os primeiros conectores, que não tinham virolas com chaveta e podiam rotar nos adaptadores de acoplamento, sempre tinham um espaço de ar entre os conectores para evitar a rotação e a formação de riscas nas extremidades das fibras. As extremidades das virolas eram polidas em superfícies planas e duras.

Os primeiros conectores ST e FC, que tinham virolas com chaveta, foram projetados para fazer contato total, o que agora chamamos conectores de contato físico (PC). Esses primeiros conectores ainda tinham uma extremidade plana polida. Com a redução do espaço de ar diminuiu a perda e a refletância (o que é muito importante para os sistemas de fibras monomodo baseados em laser), já que a luz tem uma perda de aproximadamente 5% (equivalente a 0,25 dB) em cada espaço de ar e é refletida de volta para a fibra. Enquanto os conectores com espaço de ar usualmente tinham perdas de 0,5 dB ou mais, e uma refletância de -20 dB, os conectores PC tinham uma perda menor, de 0,3 dB, e uma refletância menor, de -30 a -40 dB. Os conectores PC exigiam polimento em uma superfície plana com uma almofada de borracha macia para permitir o polimento convexo da extremidade.

Pouco depois, foi determinado que polir as virolas do conector de forma convexa produzia uma conexão ainda melhor. A virola convexa garantia que os núcleos das fibras ficassem em contato. As perdas eram de menos de 0,3 dB, e a refletância de -40 dB ou ainda melhor.

A solução definitiva para os sistemas monomodo extremamente sensíveis às reflexões, como a TV a cabo ou os enlaces de telecomunicações de taxas de bits elevadas, foi angular em 8 graus a extremidade da virola para criar o que chamamos um APC ou um conector de contato físico angular. Com isso, qualquer luz refletida se encontra em um ângulo que é absorvido no cladeado da fibra, o que resulta em uma refletância menor a -60 dB.

Código de cores do conector:

Desde os primeiros dias da fibra óptica, laranja, preto ou cinza foram as cores para a fibra multimodo, e amarelo a cor para a fibra monomodo. No entanto, a chegada dos conectores metálicos como o FC e o ST tornou difícil a codificação das cores, portanto, começaram a ser utilizadas com mais frequência botas de alívio de tensão coloridas nas fibras ou no cabo para identificar os conectores. Algumas vezes a cor do conector é desconhecida, o que obriga o usuário a identificar o tipo de fibra pelo cabo.

O código de cores do padrão TIA 568 para o corpo ou a bota do conector é: bege para a fibra multimodo, exceto a fibra otimizada para laser que utiliza azul turquesa (aqua), azul para as fibras monomodo e verde para os conectores APC (contato físico angular).

Procedimentos de terminação

Os conectores multimodo usualmente são instalados em campo, depois dos cabos terem sido puxados, enquanto os conectores monomodo são normalmente instalados com a emenda de uma fibra pigtail de fábrica à fibra. As tolerâncias nas terminações monomodo são muito mais limitadas que as de multimodo, e os processos de polimento são mais críticos, portanto, é melhor realizar as terminações monomodo em um ambiente de fábrica controlado, utilizando máquinas de polimento. Podem ser instalados conectores monomodo em campo para redes de dados de baixa velocidade, mas será difícil obter perdas de menos de 1 dB e a refletância pode ser um problema.

Os conectores podem ser instalados diretamente na maioria dos tipos de cabos, incluindo nos cabos com buffer apertado e jaqueta como os simplex, zip-cord e de desvio, onde os elementos de resistência de fibra de aramida no cabo estão crimpados ou colados ao corpo do conector para criar um conector resistente. Os conectores podem ser unidos às fibras de buffer de 900 micrômetros em cabos de distribuição, mas a terminação não é tão resistente como a dos cabos com jaqueta, por isso, devem ser colocados em painéis ou caixas de conexão para protegê-los. A terminação nas fibras de buffer de 250 micrômetros em cabos de tubo solto pode ser complicada, exceto que seja utilizado um reforço chamado kit de desvio ou kit de dispersão, onde cada fibra é coberta por um tubo de plástico maior. Em geral, a terminação dos cabos de tubo solto e fita é feita com emendas com fibras pigtail.

Os cabos poderão ser puxados com os conectores já colocados somente quando seja possível garantir os dois pontos a seguir: Primeiro, o comprimento do cabo deve ser exato. Se for muito curto, será necessário utilizar outro mais longo (não é rentável realizar emendas). Se for muito longo, haverá desperdício de dinheiro e o restante do cabo deverá ser armazenado. Segundo, os conectores devem estar protegidos. Alguns fabricantes de cabos e de conectores oferecem mangas de proteção para cobrir os conectores, mas, igualmente, é necessário ter muito mais cuidado durante a tração dos cabos. É recomendável considerar a opção de fazer a terminação de uma extremidade e realizar a tração desde a outra extremidade (sem terminação) para não colocar os conectores em risco. Existe uma tendência em aumento de instalar sistemas previamente terminados com o conector multifibra MTP 12. Esse é um conector muito pequeno, não muito maior que um conector ST ou SC, mas que termina em até 12 fibras. Os fabricantes vendem os cabos multifibra com conectores MTP já instalados que são conectados a painéis de conexão previamente terminados com ST ou SC.

Terminações multimodo

Há vários tipos de terminações disponíveis para as fibras multimodo. Cada versão tem suas vantagens e desvantagens, portanto, aprender mais sobre como funciona cada uma ajuda a decidir qual delas utilizar.

Terminações monomodo

A fibra monomodo exige o uso de diferentes conectores e técnicas de polimento, portanto, é melhor realizar as terminações em um ambiente de fábrica controlado. Como consequência, a terminação da fibra monomodo geralmente é realizada em campo com a emenda de uma fibra pigtail de fábrica. A terminação monomodo exige conectores especiais, com tolerâncias muito mais limitadas na virola, especialmente no orifício da fibra. Para o polimento deve ser utilizada uma lixa de polimento especial diamantada sobre uma almofada de borracha macia com uma pasta fluida de polir, para conseguir uma refletância baixa. Em caso de saber como fazê-lo, os conectores monomodo podem ser colocados em campo. Mas isto causará maior perda e uma alta refletância.

Terminações adesivas

A maioria dos conectores utiliza epóxi ou outros adesivos para segurar a fibra dentro da virola do conector, e polir a extremidade da fibra para obter um acabamento suave. Os procedimentos de terminação devem ser seguidos cuidadosamente, já que foram desenvolvidos pata gerar as perdas mais baixas e as terminações mais confiáveis. Utilizar apenas os adesivos especificados, já que a união da fibra à virola é muito importante para conseguir uma perda baixa e confiabilidade duradoura. Já vimos pessoas utilizarem adesivos epóxi não específicos, adesivos de contato e qualquer outra coisa, mas logo se arrependeram. Somente podem ser utilizados os adesivos aprovados pelos fabricantes ou outros distribuidores de conectores. Se o adesivo falhar, o que muitas vezes acontece quando a virola do conector é de metal, a fibra realizará um movimento de “pistão” (sobressaindo da virola ou retrocedendo), o que causa perdas altas e possíveis danos ao conector acoplado.

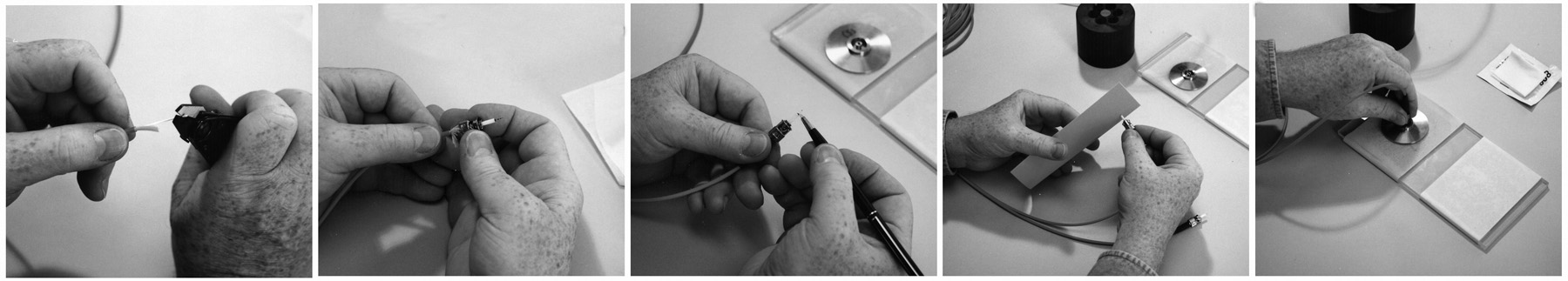

O processo de polimento envolve três passos, mas leva apenas um minuto: o “polimento no ar” para desgastar a fibra saliente, o polimento sobre uma almofada macia com a fibra colocada perpendicularmente à superfície de polimento com um disco de polimento e o polimento fino final.

Epóxi/Polimento

A maioria dos conectores, e praticamente todas as terminações de fábrica, é do tipo "epóxi/polimento”, onde a fibra é colada com epóxi ao conector e a extremidade é polida com uma lixa de polimento especial. Isto fornece a conexão mais confiável, as perdas mais baixas (de menos de 0,5 dB) e os custos mais baixos, especialmente quando são instalados muitos conectores. A pequena gota de epóxi endurecida que rodeia a fibra na extremidade da virola permite que os processos de corte e polimento sejam muito mais fáceis – praticamente infalível. O epóxi pode ser deixado para secar durante a noite ou pode ser utilizado um forno de cura econômico. Nunca deve ser utilizada uma “pistola de calor” para tentar curar o epóxi mais rapidamente, já que o calor aplicado de maneira irregular pode não curar o epóxi por completo ou pode aquecê-lo excessivamente, o que impedirá a cura. Também não devem ser utilizados fornos “hot melt”, devido a que usam uma temperatura muito maior que arruinará o epóxi.

Adesivo “Hot Melt”/Polimento

Este é o nome comercial da 3M para um conector que já tem epóxi dentro do conector (na verdade, uma cola de fixação por calor). O conector é colocado em um forno especial. Em poucos minutos, a cola derrete, então, deve ser retirado o conector e inserida a fibra decapada, deixar enfriar e já estará pronto para o polimento. É rápido e fácil, apresenta perda baixa, mas não é tão econômico quanto o tipo epóxi, que se tornou o favorito de muitos fornecedores que instalam quantidades relativamente pequenas de conectores. É importante lembrar que é necessário utilizar um forno especial Hot Melt, já que deve ser aplicada uma temperatura muito mais alta que a usada para curar o epóxi.

Adesivo anaeróbico/Polimento

Estes conectores utilizam um adesivo “anaeróbico” de ajuste rápido que cura mais rápido que outros tipos de adesivos. São utilizadas várias técnicas para aplicar este adesivo, incluindo a sua injeção no conector antes de inserir a fibra ou simplesmente colocando o adesivo sobre a fibra antes de inseri-la no conector. Estes adesivos secam em 5 minutos sozinhos ou em 30 segundos quando é aplicado um acelerador químico.

Os conectores anaeróbicos funcionam bem quando a técnica de aplicação é boa, mas alguns não têm a grande amplitude térmica do epóxi. Muitos instaladores utilizam o Loctite 648, com ou sem a solução aceleradora, já que é mais limpo e fácil de usar.

O processo de terminação

Para todos os conectores de tipo adesivo/polimento, o processo de terminação é semelhante. Primeiro, preparar o cabo, decapando a jaqueta externa e cortando os elementos de resistência. Depois, decapar a fibra com uma ferramenta especial que remove o revestimento buffer plástico sem danar a fibra. Limpar e reservar a fibra. O adesivo é aplicado no conector ou na fibra, e depois a fibra é inserida e crimpada ao corpo do conector.

Após o adesivo endurecer, cortar perto da extremidade da virola. O polimento inclui três passos: primeiro, realizar um “polimento no ar” para desgastar a fibra cortada perto da superfície da extremidade da virola. Depois, polir com duas lixas de diferentes graus de abrasividade sobre uma almofada de borracha, utilizando um disco de polimento para manter a fibra perpendicular à superfície.

Observar a extremidade da virola do conector com um microscópio para inspecionar a fibra óptica. Ler o capítulo sobre testes para obter mais informações sobre a inspeção dos conectores.

Um instalador com experiência pode realizar terminações em cabos multifibra em aproximadamente um minuto por fibra, e utilizar o tempo necessário para curar o adesivo para preparar outros conectores, reduzindo assim o tempo requerido por conector.

É importante seguir os procedimentos de terminação cuidadosamente, já que eles foram desenvolvidos para gerar as perdas mais baixas e as terminações mais confiáveis. Utilizar apenas os adesivos especificados, já que a união da fibra à virola é muito importante para conseguir uma perda baixa e confiabilidade duradoura. E, como com tudo, a prática leva à perfeição!

Crimpagem/Polimento

Em lugar de colar a fibra ao conector, esses conectores utilizam uma manga de crimpagem para segurar a fibra. A maioria dos tipos disponíveis no passado fornecia uma perda de desempenho marginal, é por isso que já não estão disponíveis. É previsível ter maiores perdas em troca de uma maior velocidade de terminação. O que é uma boa opção quando são instaladas poucas quantidades e o cliente concorda.

Pré-polimento/emenda (também chamado "corte e crimpagem")

Alguns fabricantes oferecem conectores que têm uma fibra curta já colada com epóxi na virola e polida, e uma emenda mecânica na parte de trás do conector, onde apenas é necessário cortar a fibra e inseri-la como uma emenda, um processo que pode ser feito rapidamente. Muitos conectores utilizam uma emenda por fusão em lugar de uma emenda mecânica para unir o conector.

Este método tem aspectos positivos e negativos. O processo de fabricação é complexo, portanto, estes conectores são dispendiosos, até dez vezes mais do que um de tipo adesivo/polimento, porque exigem uma fabricação cuidadosa. Uma parte do custo adicional pode ser compensada pelos custos mais baixos de mão de obra durante a instalação. Ao realizar a terminação, deve ser feito um bom corte na fibra para ter uma perda baixa, já que o corte da fibra é um fator importante nas perdas de uma emenda mecânica. É recomendado utilizar uma cortadora de alta qualidade como as usadas para as emendas por fusão, que alguns fabricantes disponibilizam como parte dos kits de terminação. Mesmo fazendo tudo corretamente, a perda será um pouco maior, porque, cada conector, apresentará uma perda na conexão além de uma perda na emenda. A melhor maneira de realizar a terminação destes conectores é verificando a perda da emenda com um localizador visual de falha e “ajustá-los”, como é feito com as emendas mecânicas.

Dicas para terminações de campo

A continuação apresentamos algumas questões para lembrar ao realizar terminações de conectores em campo. Seguir estas diretrizes para economizar tempo e dinheiro, e evitar frustrações.

Para realizar qualquer ação, devem ser seguidas atentamente as instruções sobre as terminações do fabricante.

É importante escolher cuidadosamente o conector e, se for de algum tipo diferente ao epóxi/polimento, informá-lo ao cliente. Alguns clientes têm opiniões fortes sobre os tipos ou marcas de conectores a utilizar.

NUNCA levar um novo tipo de conector para instalar em campo até que tenham sido instalados suficientes no escritório ou no laboratório, para ter certeza de que poderão ser utilizados com sucesso. O campo não é o lugar para experimentar ou aprender. Um dos fatores de custo mais importantes na instalação de conectores é o rendimento: quantos aprovam os testes. O fator mais importante do rendimento é a experiência do instalador.

O instalador deve ter as ferramentas corretas para o trabalho. É importante certificar-se de ter as ferramentas apropriadas e em boas condições antes de sair para realizar o trabalho. Isso inclui ter todas as ferramentas para as terminações, as ferramentas para os cabos e o equipamento de testes. Você sabe se os cabos de teste estão em boas condições? Sem eles, as terminações bem feitas fornecerão medições insatisfatórias nos testes. Cada vez mais instaladores estão adquirindo suas próprias ferramentas, como os mecânicos de automóveis, que dizem que é a única maneira de se certificar de que as ferramentas estejam bem cuidadas.

A poeira e a sujeira são inimigos, é muito difícil realizar terminações ou emendas em um lugar com poeira. O trabalho deve ser feito no lugar mais limpo possível. Utilizar panos sem fiapos (não utilizar cotonetes de algodão nem panos feitos de camisetas velhas) para limpar cada conector antes de realizar a conexão ou o teste. Não trabalhar perto de saídas de sistemas de aquecimento, já que eles eliminam poeira continuamente. Colocar proteções nos conectores e nos painéis de conexão quando não estejam em uso. Manter os conectores cobertos para mantê-los limpos.

Não exagerar no polimento. Ao contrário do que todos pensam, polir demais causa tanto dano quanto polir muito pouco. A virola cerâmica na maioria dos conectores atuais é muito mais forte que a fibra de vidro. O polimento em excesso gera um rebaixamento da fibra e a superfície fica côncava, ao invés de convexa, como deveria ser, o que aumenta a perda. Umas poucas passadas são suficientes.

Trocar as lixas de polimento regularmente. O polimento causa acumulação de resíduos e sujeira na lixa, o que pode ocasionar problemas depois de polir muitos conectores e resultar em acabamentos deficientes. Conferir as especificações do fabricante.

Inspecionar e testar; depois documentar. É muito difícil solucionar problemas quando é desconhecido o comprimento do cabo, para onde ele vai ou qual foi o resultado do seu teste originalmente. Portanto, devem ser mantidos bons registros. Os usuários inteligentes os exigem e escolhem pagar um adicional por um bom registro.

As terminações devem ser realizadas em campo?

Muitos fabricantes oferecem sistemas de cabeamento pré-fabricados para instalações no interior e no exterior. De fato, a maior aplicação de sistemas pré-fabricados é a fibra para o lar (FTTH), que economiza uma enorme quantidade de custos e tempo de instalação. O uso de sistemas pré-fabricados exige saber com precisão onde será colocado o cabo, para poder especificar o comprimento dos cabos. Com o uso de sistemas CAD (desenho assistido por computador) e de gráficos de design é projetado um sistema completo de cabeamento de fibra óptica de acordo com as especificações do cliente, e é construído em uma fábrica utilizando componentes padrão. Os primeiros sistemas pré-fabricados (alguns ainda disponíveis) eram simples cabos terminados com conectores padrão ST ou SC, protegidos com uma bota de tração plástica com um laço de tração conectado aos elementos de resistência da fibra. O cabo devia ser colocado com a bota no local e depois ela era removida para realizar a conexão nos painéis de conexão.

Hoje, é mais comum utilizar cabos backbone terminados com pequenos conectores multifibra MTP que são puxados de um quarto para o outro, e conectados a módulos montados em racks que têm conectores MTP na parte de trás e conectores monomodo na frente. E, como com tudo, existe uma compensação. Os conectores montados em fábrica usualmente têm uma perda mais baixa que as terminações em campo, mas os conectores MTP, inclusive os que são montados em fábrica, não são de perda baixa, portanto, a perda total pode ser maior que a dos sistemas terminados em campo. Os custos também apresentam uma compensação, já que os componentes dos sistemas de fábrica são mais dispendiosos, mas o tempo de instalação é muito menor. Em novas instalações, os sistemas pré-fabricados são uma boa ideia, mas todos os fatores devem ser considerados antes de tomar uma decisão.

Controle e proteção de terminações

Embora os conectores sejam projetados para serem o suficientemente resistentes para o manuseio e os cabos com jaqueta sejam bastante resistentes, os conectores ainda precisam uma proteção contra danos. Como os cabos multifibra têm muitas terminações por onde é possível acessar as fibras para realizar testes ou mudar configurações, os pontos de interconexão exigem o gerenciamento das terminações, o que inclui a identificação de cada conector/extremidade da fibra.

As conexões podem ser realizadas em muitos tipos de equipamentos, incluindo racks de painéis de conexão ou caixas nas paredes. Os tipos de equipamento apropriados devem ser escolhidos de acordo com a instalação e serão analisados em detalhe no capítulo de instalação.

Emendas

As emendas criam uma união permanente entre duas fibras, portanto, seu uso está limitado aos lugares onde não se espera que os cabos estejam disponíveis para realizar manutenções no futuro. A aplicação mais comum das emendas é a concatenação (união) dos cabos para longas distâncias no exterior, onde o comprimento da instalação exige mais de um cabo. A emenda pode ser utilizada para misturar diferentes tipos de cabos, como conectar um cabo de 48 fibras a seis cabos de 8 fibras que vão para diferentes locais. Em geral, as emendas são utilizadas para realizar terminações em fibras monomodo com a emenda de uma fibra pigtail previamente terminada em cada fibra. E, é claro, as emendas são utilizadas para a restaurações em instalações no exterior

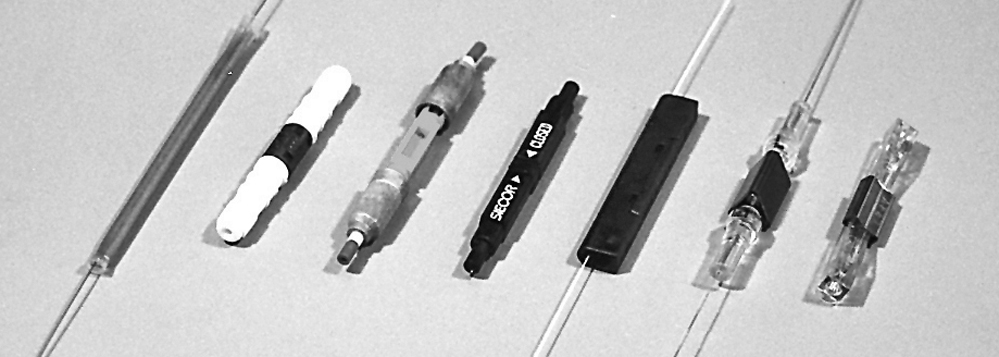

Há dois tipos de emendas: por fusão e mecânicas. A emenda por fusão é a mais amplamente utilizada, já que fornece as perdas mais baixas e a menor refletância, bem como oferece a união mais forte e confiável. Praticamente todas as emendas de fibra monomodo são feitas por fusão. A emenda mecânica é mais utilizada para restaurações temporárias e para emendas de fibra multimodo. Na foto a seguir, há uma emenda por fusão à esquerda e os outros são diferentes tipos de emendas mecânicas.

Emendas por fusão

As emendas por fusão são feitas “soldando” duas fibras, usualmente com o uso de um arco elétrico. Por questões de segurança, as emendas por fusão não devem ser realizadas em espaços fechados como bueiros ou qualquer outra atmosfera potencialmente explosiva. O equipamento para realizar a emenda por fusão costuma ser muito volumoso para a maioria das aplicações aéreas, por isso, em geral, as emendas por fusão são realizadas em um caminhão ou reboque equipado especialmente para esse propósito.

As máquinas de fusão para fibras monomodo estão muito automatizadas e é difícil realizar uma emenda insatisfatória se as fibras são limpas e cortadas apropriadamente, e se são seguidas as orientações para utilizar a máquina de fusão corretamente. As emendas por fusão são tão boas na atualidade, que alguns pontos de emenda podem não ser detectados nos rastreamentos de um OTDR. Algumas máquinas fusionadoras apenas realizam uma fusão por vez, mas as máquinas de fusão em massa podem empalmar de uma vez 12 fibras em uma fita.

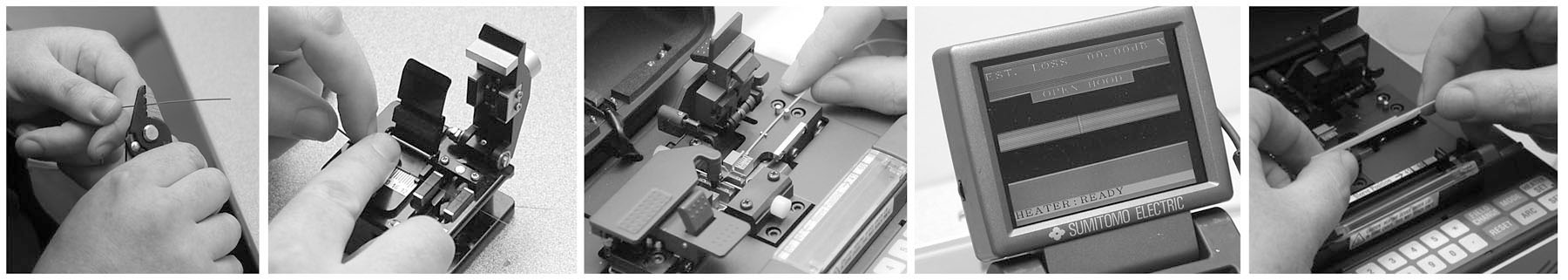

O processo de emenda por fusão

A preparação das fibras

O processo de emenda por fusão é

basicamente igual para todas as máquinas fusionadoras automáticas. O primeiro

passo é decapar, limpar e cortar as fibras que serão emendadas. Decapar o

revestimento buffer para expor o

comprimento apropriado de fibra nua. Limpar a fibra com um pano apropriado. Cortar a fibra de acordo com as

orientações da cortadora utilizada. Colocar cada fibra nas guias da máquina

fusionadora e fixá-la no seu lugar.

Execução do programa da máquina de fusão

Primeiro, escolher o programa apropriado

para o tipo de fibra que será emendado. A máquina de fusão exibirá as fibras

que estão sendo emendadas em uma tela de vídeo.

Os cortes das extremidades das fibras serão examinados, os que não

estejam bem realizados serão rejeitados e tais fibras deverão ser cortadas

novamente. As fibras são colocadas em posição, e pré-fusionadas para eliminar

qualquer sujeira nas extremidades da fibra e para pré-aquecer as fibras para a

emenda. O alinhamento das fibras é feito utilizando o método de alinhamento por

núcleo usado por algumas máquinas de fusão, e depois são fusionadas por um

ciclo de arco automático que as aquece em um arco elétrico e as fusiona a uma

taxa controlada.

Quando a fusão está pronta, a máquina fusionadora inspeciona a emenda e estima a perda óptica da emenda. Isso indicará ao operador se a emenda deve ser realizada novamente. O operador retira as fibras das guias e coloca um protetor de emenda termoencolhível permanente ou um protetor tipo clamshell.

Emendas mecânicas

As emendas mecânicas são realizadas com um dispositivo que segura as extremidades de duas fibras com um gel igualador de índice ou uma cola. Há vários tipos de emendas mecânicas, como pequenos tubos de vidro ou grampos de metal em forma de “v”. As ferramentas para realizar emendas mecânicas são econômicas, mas as emendas podem ser dispendiosas. Muitas emendas mecânicas são utilizadas em restaurações, mas, com prática, podem funcionar bem com fibras monomodo e multimodo, e utilizando uma cortadora de alta qualidade, como as usadas para as emendas por fusão.

Processo de emenda mecânica

A preparação das fibras

O processo de emenda é basicamente igual

para todos os tipos de emendas mecânicas. O primeiro passo é decapar, limpar e

cortar as fibras que serão emendadas. Decapar o revestimento buffer para expor o comprimento

apropriado de fibra nua. Limpar a fibra com um pano apropriado. Cortar a fibra de acordo com as

orientações da cortadora utilizada. Utilizar uma cortadora de alta qualidade

como as fornecidas pelas máquinas de fusão para conseguir emendas mais

consistentes e com uma perda de emenda mais baixa.

Como realizar a emenda mecânica

Inserir a primeira fibra na emenda

mecânica. A maioria das emendas foi projetada para limitar a profundidade da

inserção da fibra dependendo do comprimento da decapagem do revestimento buffer na fibra. Fixar a fibra no lugar

se as fibras estiverem separadas. Algumas emendas fixam as duas fibras ao mesmo

tempo. Repetir estes passos para a segunda fibra.

É possível otimizar a perda de uma emenda

mecânica visualmente com um localizador visual de falhas, que é uma fonte de

teste laser, se as extremidades da fibra a emendar forem visíveis. Retirar

suavemente uma pequena quantidade de uma das fibras, realizando uma leve

rotação e voltar a inseri-la até que a luz visível seja minimizada, o que

indica a perda mais baixa.

Realização de boas emendas

Conseguir consistentemente emendas com perdas baixas depende de uma técnica adequada e da manutenção do equipamento em boas condições. A limpeza é uma questão importante, é claro. Os alicates decapadores de fibra devem ser mantidos limpos e em boas condições, e devem ser substituídos quando estejam cortados ou desgastados. As cortadoras são as mais importantes, já que o segredo para obter boas emendas (sejam por fusão ou mecânicas) é realizar bons cortes nas duas fibras. Manter as cortadoras limpas, e alinhar e substituir regularmente as lâminas de riscar. A manutenção das máquinas de fusão deve ser feita apropriadamente e os parâmetros de fusão devem ser ajustados de acordo com as fibras a emendar. Para as emendas mecânicas, é importante realizar uma leve pressão sobre a fibra para manter as extremidades juntas durante a crimpagem. Se for possível, utilizar um localizador visual de falhas (VFL) para otimizar a emenda antes da crimpagem.

Proteção das emendas

Para proteger as emendas contra efeitos ambientais e danos, elas necessitam uma caixa de proteção. Geralmente, são localizadas em um suporte para emendas que depois é colocado dentro de uma caixa de emendas em instalações no exterior ou dentro de um painel de conexão em aplicações no interior. Dentro das caixas de emendas, e em cada extremidade, os cabos com blindagem metálica ou com elementos de resistência devem ser ligados e aterrados apropriadamente.

Escolha do tipo de emenda

A escolha entre a emenda por fusão ou mecânica pode ser feita com base em diferentes parâmetros que incluem o desempenho, a confiabilidade e o custo. Além disso, os instaladores podem escolher o tipo com o qual estejam mais familiarizados ou para o qual possuam o equipamento adequado.

Desde o ponto de vista do desempenho, as emendas por fusão fornecem perdas e refletância muito baixas, é por isso que são as preferidas para as redes monomodo. No entanto, as emendas por fusão podem não funcionar bem em algumas fibras multimodo, em cujo caso, as emendas mecânicas podem ser as preferidas, exceto que se trate de uma aplicação submersa ou aérea, onde é preferível a maior confiabilidade oferecida pela emenda por fusão.

Desde o ponto de vista da confiabilidade, a emenda por fusão é a melhor escolha. Quando é bem feita e é selada com um protetor de emenda, a emenda pode durar tanto quanto o próprio cabo. Em alguns testes foi demonstrado que as emendas mecânicas também são douradoras, mas elas não fornecem a resistência mecânica das emendas por fusão.

Se o custo for um problema, a escolha dependerá da quantidade de emendas a realizar. As emendas por fusão exigem equipamentos dispendiosos, mas a realização da emenda é econômica, enquanto as emendas mecânicas exigem equipamentos econômicos, mas a realização da emenda é mais dispendiosa. Quando é necessário realizar muitas emendas (como em uma grande rede de telecomunicações ou de TV a cabo, onde a quantidade de emendas pode ser muito alta), as emendas por fusão resultarão mais econômicas. Quando são necessárias apenas umas poucas emendas, ou está sendo feita uma restauração e não há uma máquina de fusão disponível, as emendas mecânicas são a escolha mais lógica.

Perguntas de revisão

Verdadeiro ou

falso

Indique se as declarações a seguir são

verdadeiras ou falsas.

____ 1. A

maioria das terminações em campo da fibra monomodo é realizada com a emenda de

uma fibra pigtail de fábrica à fibra.

____ 2. Os

conectores SC e LC têm virolas de diferente tamanho e não podem ser acoplados.

Escolha múltipla

Identifique a opção mais adequada para completar

a declaração ou responder a pergunta.

____ 3.

Qual era o conector para cabeamento interior exigido pela primeira versão do

padrão TIA/EIA 568?

|

A. |

ST |

|

B. |

SC |

|

C. |

LC |

|

D. |

Qualquer conector aprovado pelo FOCIS |

____ 4.

Qual é o estilo de conector especificado agora no padrão 568 mais recente?

|

A. |

SC |

|

B. |

LC |

|

C. |

MT-RJ |

|

D. |

Qualquer conector aprovado pelo FOCIS |

____ 5. Que

método para unir o conector ao cabo é utilizado nas terminações realizadas em

fábrica, como as utilizadas para patch

cords?

|

A. |

Epóxi/Polimento |

|

B. |

Adesivo anaeróbico |

|

C. |

Pré-polimento/emenda |

|

D. |

Qualquer uma das opções acima |

____ 6. O

que é necessário para obter perdas baixas de um conector de

pré-polimento/emenda?

|

A. |

Uma boa técnica de decapagem |

|

B. |

Uma boa cortadora |

|

C. |

Uma crimpagem suave |

|

D. |

O tipo de cabo apropriado |

____ 7. A

diferença entre um conector de fibra óptica e uma emenda é que __________.

|

A. |

os conectores são maiores que as emendas |

|

B. |

os conectores são desmontáveis, enquanto as

emendas são permanentes |

|

C. |

os conectores requerem adesivos |

|

D. |

as emendas requerem ferramentas dispendiosas |

____ 8.

Qual dos seguintes requerimentos de desempenho não compartilham os conectores e

as emendas?

|

A. |

Perda baixa |

|

B. |

Baixa retrorreflexão |

|

C. |

Repetibilidade |

|

D. |

Durabilidade depois de reiterados acoplamentos |

____ 9. Nos

conectores monomodo, __________ é tão importante quanto a perda baixa.

|

A. |

a facilidade das terminações em campo |

|

B. |

a baixa refletância |

|

C. |

o baixo custo |

|

D. |

a compatibilidade com muitos tipos de cabos |

____ 10. As

emendas mecânicas e os conectores de pré-polimento/emenda exigem um/a bom/boa

__________ para obter perdas baixas.

|

A. |

técnica de polimento em campo |

|

B. |

corte na fibra onde será realizada a

terminação |

|

C. |

perda da fibra |

|

D. |

projeto do cabo |

____ 11. O

polimento de conectores de contato físico (PC) é projetado para reduzir

__________.

|

A. |

perdas |

|

B. |

refletância |

|

C. |

perdas e refletância |

|

D. |

o tempo de polimento |

Unir

Identifique os seguintes conectores:

____ 12. ST

____ 13. SC

____ 14. LC

____ 15. MTP

Outros estudos

Ler a página sobre identificação de conectores no Guia de Referência On-line da FOA para aprender sobre mais estilos de conectores.

Ler as páginas de treinamento prático virtual (Virtual Hands-On) do Guia de Referência On-line da FOA para ver explicações detalhadas sobre como são colocados os conectores com os métodos epóxi/polimento; adesivo anaeróbico/polimento; adesivo hot melt/polimento e pré-polimento/emenda, e como são polidas as terminações monomodo.

Ler as páginas sobre emendas por fusão e emendas mecânicas no Guia de Referência On-line da FOA para obter mais detalhes sobre essas emendas.

Ler as páginas de treinamento prático virtual (Virtual Hands-On) do Guia de Referência On-line da FOA para ver explicações detalhadas sobre como são realizadas as emendas por fusão em fibras monomodo e fita, e como são realizadas as emendas mecânicas.

Revisar os sites dos fabricantes para obter fichas técnicas dos conectores e as indicações para sua aplicação.

Projetos de laboratório

Realizar terminações em cabos simplex com jaqueta ou em fibras com revestimento buffer de 900 micrômetros com conectores utilizando vários métodos e estilos de conectores. Inspecionar cada conector e testar se há perdas ao finalizar.

Realizar emendas em fibras monomodo ou fita com uma máquina de fusão. Realizar um teste com um OTDR (veja o capítulo sobre testes) e comparar os resultados do OTDR com as estimações fornecidas pela fusionadoras.

Realizar as emendas das fibras com emendas mecânicas. Otimizar o trabalho com um localizador visual de falhas. Testar as perdas com um OTDR ou um equipamento de teste de perdas. Realizar emendas várias vezes utilizando diferentes cortadoras para ver como isso afeta as perdas.